مقدمه

خوردگی به عنوان تخریب یا زوال مواد (بهویژه فلزات) در اثر واکنش با محیط اطراف تعریف میشود (Fontana, 1986). این پدیده نه تنها از منظر اقتصادی بلکه از دیدگاه ایمنی و پایداری محیطزیست نیز اهمیت دارد. طبق گزارشهای ASM، هزینههای جهانی ناشی از خوردگی سالانه بالغ بر میلیاردها دلار است که شامل هزینههای تعمیر، نگهداری و جایگزینی تجهیزات میشود (ASM Handbook, 2003). این مقاله با تمرکز بر اصول علمی و کاربردهای صنعتی، به بررسی مکانیزمهای خوردگی، عوامل مؤثر بر آن و روشهای کنترل آن میپردازد.

در طول 50 سال گذشته، چندین مطالعه در مورد هزینههای ملی خوردگی انجام شده است. این مطالعات با استفاده از رویکردهای مختلف، همگی به این نتیجه رسیدهاند که هزینههای خوردگی معادل حدود 3 تا 4 درصد تولید ناخالص داخلی (GDP) هر کشور است. با در نظر گرفتن 3.4 درصد از تولید ناخالص جهانی در سال 2013، هزینه جهانی خوردگی حدود 2.5 تریلیون دلار آمریکا تخمین زده میشود. با استفاده از روشهای موجود کنترل خوردگی، برآورد میشود که بین 15 تا 35 درصد از هزینههای خوردگی میتواند صرفهجویی شود، یعنی بین 375 تا 875 میلیارد دلار در سال در سطح جهانی. این فصل ابزارهای مالی برای مدیریت خوردگی و رویکردی برای کاهش هزینهها از طریق بهبود مدیریت خوردگی را شرح میدهد. استدلالی مطرح شده است که با ادغام مدیریت خوردگی در سیستم مدیریت سازمانی شرکتها، میتوان هزینههای خوردگی را کاهش داد.

مکانیزمهای خوردگی

1. خوردگی الکتروشیمیایی

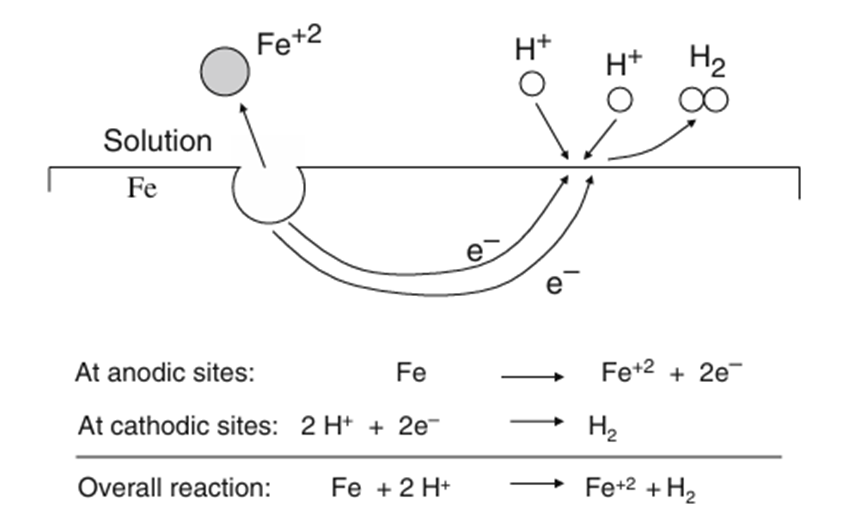

اکثر فرآیندهای خوردگی فلزات، بهویژه در محیطهای آبی، ماهیت الکتروشیمیایی دارند. بر اساس اصول مککافرتی (McCafferty, 2010)، خوردگی الکتروشیمیایی شامل دو واکنش اصلی است:

– واکنش آندی: اکسیداسیون فلز که منجر به آزاد شدن الکترونها میشود:

– واکنش کاتدی: کاهش اکسیژن یا یونهای هیدروژن در محیط:

این واکنشها در یک سلول الکتروشیمیایی رخ میدهند که در آن فلز به عنوان آند و محیط یا فلز دیگری به عنوان کاتد عمل میکند.

2. خوردگی مکانیکی

جنبههای مکانیکی خوردگی به پدیدههایی اطلاق میشود که در آنها تعامل بین تنشهای مکانیکی و محیط خورنده باعث تسریع تخریب مواد میشود. این نوع خوردگی معمولاً در شرایطی رخ میدهد که یک فلز یا آلیاژ تحت تنشهای مکانیکی (کششی، فشاری یا برشی) در محیطی خورنده قرار میگیرد. بر اساس فونتانا (1986)، این پدیدهها شامل ترکخوردگی ناشی از تنش خوردگی (SCC)، خستگی خوردگی و فرسایش-خوردگی هستند که هر یک در صنایع مختلف از جمله خطوط لوله، سازههای دریایی و توربینها تأثیرات قابلتوجهی دارند.

1-2. ترکخوردگی ناشی از تنش خوردگی (SCC)

ترکخوردگی ناشی از تنش خوردگی نتیجه ترکیب تنش کششی (اعم از اعمالی یا پسماند) و محیط خورنده خاص است. این پدیده بهویژه در آلیاژهای با مقاومت بالا مانند فولادهای زنگنزن آستنیتی یا آلیاژهای آلومینیوم در حضور یونهای کلرید شایع است (McCafferty, 2010). مکانیزم SCC شامل تشکیل ترکهای ریز در سطح فلز است که تحت تأثیر تنش و محیط به سرعت رشد میکنند. عوامل کلیدی در SCC عبارتند از:

– حساسیت ماده: آلیاژهای خاص در محیطهای خاصی (مانند فولاد زنگنزن در محیطهای کلریدی) مستعد SCC هستند.

– تنش کششی: تنشهای بالاتر از آستانه خاصی باعث شروع ترک میشوند.

– محیط خورنده: حضور یونهای خاص (مانند کلرید یا سولفید) این فرآیند را تسریع میکند.

روشهای پیشگیری شامل استفاده از آلیاژهای مقاوم، کاهش تنشهای پسماند از طریق عملیات حرارتی و کنترل ترکیب شیمیایی محیط است.

2-2. خستگی خوردگی

خستگی خوردگی زمانی رخ میدهد که یک ماده تحت بارگذاری چرخهای در محیط خورنده قرار میگیرد. این پدیده باعث کاهش عمر خستگی فلز نسبت به شرایط غیرخورنده میشود (ASM Handbook, 2003). محیط خورنده با ایجاد حفرههای سطحی یا ترکهای ریز، نقاط تمرکز تنش را افزایش میدهد و رشد ترکهای خستگی را تسریع میکند. در صنایع هوافضا و دریایی، خستگی خوردگی در قطعاتی مانند پرههای توربین یا اجزای کشتیها اهمیت زیادی دارد. راهکارهای کنترل شامل:

– استفاده از پوششهای محافظ برای کاهش تماس با محیط خورنده.

– طراحی قطعات با کاهش نقاط تمرکز تنش.

– استفاده از مهارکنندههای خوردگی برای کاهش شدت واکنشهای شیمیایی.

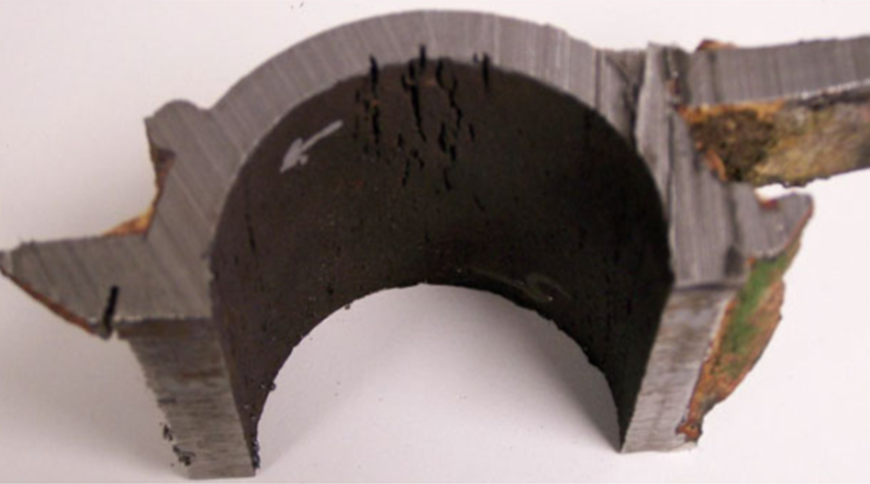

3-2. فرسایش-خوردگی

فرسایش-خوردگی نتیجه تعامل بین تخریب مکانیکی (مانند سایش یا ضربه ذرات) و خوردگی شیمیایی یا الکتروشیمیایی است. این پدیده در سیستمهایی مانند خطوط لوله انتقال سیالات حاوی ذرات جامد یا توربینهای هیدرولیکی شایع است (Fontana, 1986). فرسایش میتواند لایههای محافظ (مانند لایههای اکسیدی یا پوششها) را از سطح فلز حذف کند و نرخ خوردگی را افزایش دهد. راهکارهای پیشگیری شامل:

– استفاده از مواد با سختی بالا مانند آلیاژهای نیکل یا سرامیکهای مقاوم.

– طراحی سیستمهای هیدرودینامیکی برای کاهش سرعت جریان یا زاویه برخورد ذرات.

– اعمال پوششهای مقاوم به سایش و خوردگی.

بدون دیدگاه