در صنایع نفت و گاز، SCC در خطوط لوله تحت فشار بالا و در محیطهای حاوی H2S یا CO2 چالش بزرگی است. استفاده از فولادهای با مقاومت بالا و مهارکنندههای خوردگی در این موارد رایج است. در صنعت هوافضا، خستگی خوردگی در اجزای تحت بار چرخهای مانند بالها یا موتورها اهمیت دارد و پوششهای پیشرفته مانند پوششهای PVD برای کاهش اثرات آن استفاده میشوند. در سازههای دریایی، فرسایش-خوردگی ناشی از جریان آب دریا و ذرات معلق نیازمند استفاده از آلیاژهای مقاوم و سیستمهای حفاظت کاتدی است.

جنبههای مکانیکی خوردگی از پیچیدهترین چالشهای مهندسی مواد هستند، زیرا ترکیبی از عوامل مکانیکی و شیمیایی را در بر میگیرند. درک این مکانیزمها و استفاده از راهکارهای پیشگیری مناسب، مانند انتخاب مواد مقاوم، طراحی بهینه و استفاده از پوششها و مهارکنندهها، میتواند عمر مفید تجهیزات را افزایش داده و هزینههای تعمیر و نگهداری را کاهش دهد.

انواع خوردگی

فونتانا (1986) خوردگی را به انواع مختلفی تقسیمبندی کرده است که شامل موارد زیر است:

- خوردگی یکنواخت: تخریب یکنواخت سطح فلز، شایع در فولاد کربنی در محیطهای اسیدی.

- خوردگی گالوانیکی: ناشی از تماس دو فلز با پتانسیلهای الکتروشیمیایی متفاوت.

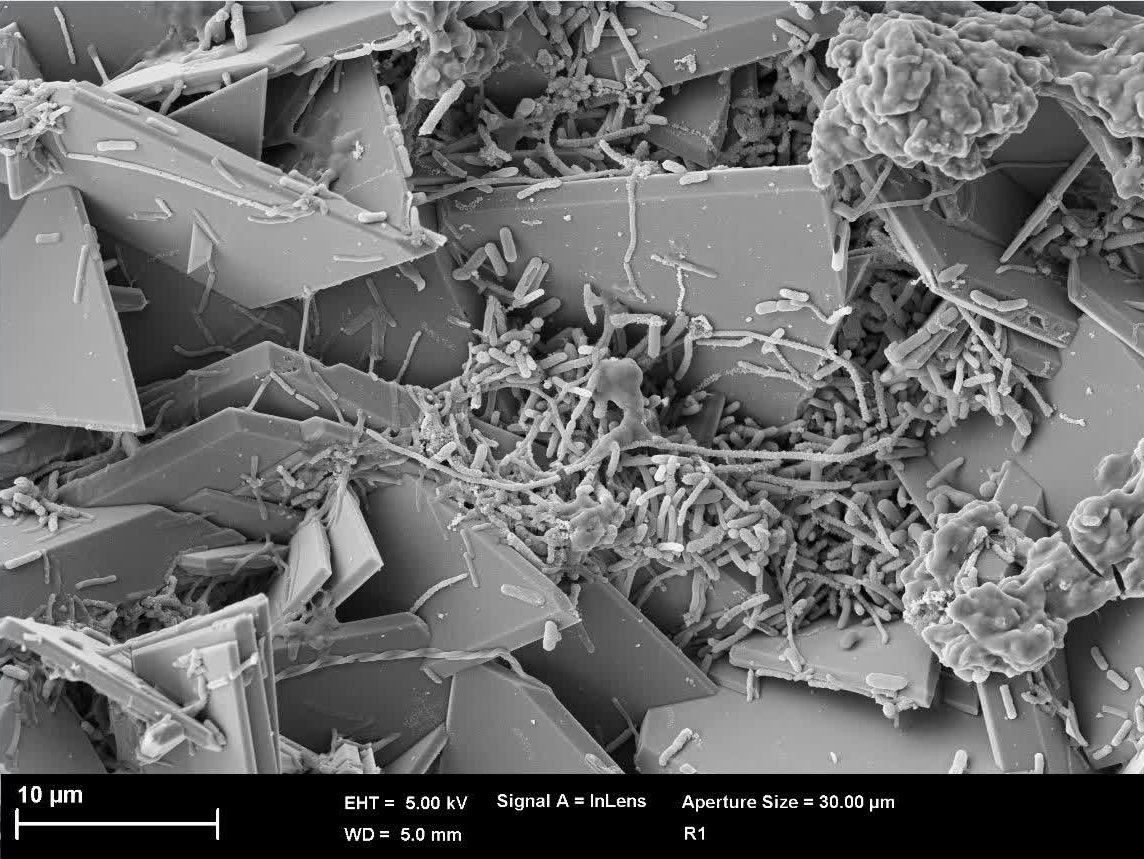

- خوردگی میکروبی: خوردگی که به واسطه میکروارگانیسمهایی به وجود آمده باشد، که با چشم غیر مسلح قابل مشاهده نباشند. میکروجلبکها، قارچها و باکتریها میتوانند باعث سرعت بخشیدن به فرایند خوردگی یا تغییرمکانیسم فرایند خوردگی شوند.

- خوردگی حفرهای: تخریب موضعی که در حضور یونهای کلرید شایع است.

- خوردگی شیاری: رخداد در شکافهای کوچک که جریان اکسیژن محدود است.

- خوردگی تنشی: ترکخوردگی ناشی از ترکیب تنش مکانیکی و محیط خورنده.

عوامل مؤثر بر خوردگی

عوامل متعددی بر نرخ و شدت خوردگی تأثیر میگذارند:

- ترکیب شیمیایی فلز: آلیاژهای مقاوم مانند فولاد زنگ نزن به دلیل حضور کروم مقاومت بالاتری دارند.

- شرایط محیطی: دما، pH، حضور یونهای خورنده (مانند کلرید) و رطوبت.

- طراحی سیستم: طراحی نامناسب، مانند وجود شکافها یا تماس فلزات غیرمشابه، میتواند خوردگی را تشدید کند.

روشهای ارزیابی خوردگی

برای ارزیابی و پایش خوردگی، روشهای متعددی توسعه یافتهاند (ASM Handbook, 2003):

- آزمایشهای الکتروشیمیایی: مانند پلاریزاسیون پتانسیودینامیک برای تعیین نرخ خوردگی.

- اندازهگیری کاهش وزن: روشی ساده برای ارزیابی خوردگی یکنواخت.

- تکنیکهای غیرمخرب: مانند التراسونیک و رادیوگرافی برای شناسایی خوردگی داخلی.

راهکارهای پیشگیری و کنترل

روشهای متعددی برای کاهش اثرات خوردگی وجود دارد که در صنایع مختلف کاربرد دارند:

- انتخاب مواد مناسب: استفاده از آلیاژهای مقاوم مانند فولاد زنگنزن یا آلیاژهای نیکل.

- پوششها: پوششهای آلی (رنگها) و فلزی (گالوانیزه) برای محافظت از سطح.

- مهارکنندههای خوردگی: مواد شیمیایی که نرخ واکنشهای آندی یا کاتدی را کاهش میدهند.

- حفاظت کاتدی: استفاده از آندهای فدا شونده یا جریان اعمالی برای محافظت از سازهها.

- حفاظت آندی: فلز تا حدی دچار خوردگی شده و در نهایت روی سطح آن لایه محافظ از اکسید رویین، شکل می گیرد. بنابراین هنگامی که لایه پسیو شکل می گیرد، این فلز از طریق لایه شکل گرفته، در برابر خوردگی ها محافظت خواهد شد.

- طراحی مناسب: اجتناب از طراحیهایی که منجر به تجمع رطوبت یا ایجاد شکاف میشوند.

کاربردهای صنعتی

در صنایع نفت و گاز، خوردگی خطوط لوله و مخازن یکی از چالشهای اصلی است. استفاده از مهارکنندههای خوردگی و حفاظت کاتدی در این صنعت رایج است. در صنعت خودروسازی، پوششهای گالوانیزه و رنگهای مقاوم به خوردگی برای افزایش عمر قطعات استفاده میشوند. در سازههای دریایی، آلیاژهای مقاوم به کلرید و سیستمهای حفاظت کاتدی کاربرد گستردهای دارند.

بدون دیدگاه