مقدمه: تست PT چیست و چرا اهمیت دارد؟

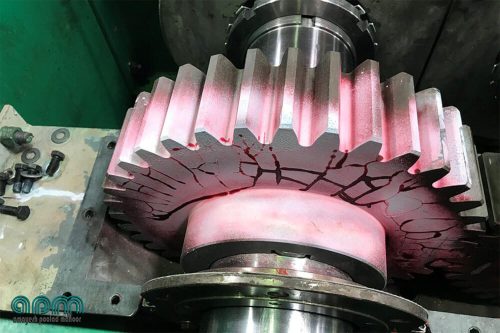

تست PT یا آزمون مایعات نافذ (Penetrant Testing)، که با نامهای بازرسی نفوذی مایع (LPI) نیز شناخته میشود، یکی از پرکاربردترین روشهای بازرسی غیر مخرب (NDT) است. هدف اصلی این آزمون، شناسایی ناپیوستگیهایی است که به سطح قطعه راه دارند و با چشم غیرمسلح قابل رؤیت نیستند، نظیر ترکهای خستگی، ریزترکها، تخلخلها و عیوب جوش مانند عدم اتصال در لبهها.

این روش به دلیل هزینه نسبتاً پایین، سهولت اجرا و سرعت بالا، به ابزاری ضروری در صنایع حساس تبدیل شده است. برخلاف روشهای حجمی مانند التراسونیک یا رادیوگرافی که عیوب داخلی را نیز آشکار میسازند، تمرکز تست PT منحصراً بر عیوب سطحی است. این ویژگی آن را به بهترین انتخاب برای بازرسی قطعات با اشکال پیچیده و سطح بالا تبدیل میکند.

اصول عملکرد: اساس علمی آزمون مایعات نافذ

مبنای علمی آزمون مایعات نافذ، پدیده نیروی مویینگی (Capillary Action) است. این پدیده فیزیکی به مایع اجازه میدهد تا برخلاف نیروی گرانش، به دلیل نیروهای چسبندگی (بین مایع و دیوارههای عیب) و پیوستگی (درون مایع)، به داخل منافذ بسیار ریز (ناپیوستگیهای باز سطحی) نفوذ کند.

مراحل اساسی عملکرد شامل:

- نفوذ (Penetration): اعمال یک مایع با خاصیت نفوذ بالا (مایع نافذ) روی سطح قطعه.

- خروج (Bleed-out): پس از پاک شدن مایع اضافی، اعمال یک ماده جاذب (ظاهر کننده یا Developer) که مایع نافذ باقیمانده در عیب را توسط نیروی مویینگی از عمق عیب به سطح بیرون میکشد.

- آشکارسازی (Indication): مایع بیرون کشیده شده، یک نشانه یا اندیکاسیون رنگی یا فلورسنت روی سطح ماده جاذب ایجاد میکند که اندازه، شکل و محل عیب را مشخص میسازد.

مراحل اجرایی تست PT (پروتکل استاندارد)

انجام موفقیتآمیز تست PT به اجرای دقیق و مرحله به مرحله پروتکل استاندارد (اغلب مطابق با استاندارد ASTM E1417) وابسته است:

- تمیزکاری اولیه (Pre-Cleaning)

این مرحله بحرانیترین گام در فرآیند است. وجود هرگونه آلودگی سطحی نظیر روغن، گریس، زنگزدگی یا رنگ، از ورود مایع نافذ به داخل عیوب جلوگیری کرده و منجر به نتایج کاذب یا عدم تشخیص عیوب واقعی میشود. بسته به نوع آلودگی، از روشهایی مانند تمیزکاری حلال، بخارشویی یا تمیزکاری شیمیایی استفاده میشود. - اعمال مایع نافذ (Penetrant Application)

مایع نافذ (که دارای رنگ قرمز یا خواص فلورسنتی است) با استفاده از اسپری، قلممو یا غوطهوری بر روی تمام سطح مورد بازرسی اعمال میشود. - زمان نفوذ (Dwell Time)

زمان نفوذ یا زمان ماندگاری، مدت زمانی است که مایع نافذ باید روی سطح باقی بماند تا اطمینان حاصل شود که نیروی مویینگی، آن را به عمق تمام عیوب کشانده است. این زمان بسته به نوع ماده، دمای محیط، و عمق عیب مورد انتظار (بر اساس دستورالعمل سازنده یا استانداردهای مربوطه) متغیر است. - حذف مایع نافذ اضافی (Excess Penetrant Removal)

مایع نافذ باقیمانده روی سطح (نه داخل عیوب) باید کاملاً پاک شود. روش حذف بستگی به نوع مایع نافذ دارد (به بخش طبقهبندی مراجعه شود). - اعمال ظاهر کننده (Developer Application)

ظاهر کننده (Developer) یک ماده پودری سفید، نازک یا سوسپانسیون مایع است که به طور یکنواخت روی سطح خشک شده اعمال میشود. ظاهر کننده عمل جاذب را انجام داده و با بیرون کشیدن مایع نافذ از داخل عیب، کنتراست لازم برای مشاهده را ایجاد میکند. - زمان ظهور (Developing Time) و بازرسی (Inspection)

زمان ظهور حداقل زمانی است که باید صبر کرد تا فرآیند بیرون کشیدن کامل شود. پس از آن، سطح با دقت توسط بازرس بررسی میشود.

● برای تست PT رنگی (Color Contrast)، از نور طبیعی یا نور سفید قوی استفاده میشود. اندیکاسیونها به صورت خطوط قرمز روشن در زمینه سفید ظاهر میشوند.

● برای تست PT فلورسنت (Fluorescent)، از نور فرابنفش (UV) یا نور سیاه استفاده میشود. اندیکاسیونها به رنگ زرد مایل به سبز درخشان و بسیار واضح ظاهر میشوند. - تمیزکاری نهایی (Post-Cleaning)

پس از بازرسی و مستندسازی، بقایای شیمیایی مایع نافذ و ظاهر کننده باید به طور کامل از روی سطح قطعه پاک شوند تا از خوردگی احتمالی یا تأثیر بر عملیاتهای بعدی جلوگیری شود.

طبقهبندی روشهای تست PT استاندارد ASME

آزمونهای مایعات نافذ بر اساس دو معیار اصلی طبق استاندارد ASME طبقهبندی میشوند که انتخاب آنها مستقیماً بر حساسیت و کاربرد آزمون تأثیر میگذارد:

الف) بر اساس نوع مایع نافذ (Type)

ب) بر اساس روش حذف مایع نافذ اضافی (Method)

نکته فنی: تست PT فلورسنت (Type I) معمولاً با روش پسامولسیونشونده (Method D) ترکیب میشود تا به بالاترین سطح حساسیت ممکن (Sensitivity Level 4) دست یابد.

کاربردها و محدودیتهای کلیدی

کاربردهای گسترده

تست PT را میتوان تقریباً روی هر مادهای که دارای سطح غیر متخلخل (Non-Porous) باشد، اجرا کرد. این روش در صنایع زیر حیاتی است:

- صنایع هوافضا: بازرسی پرههای توربین، قطعات موتور و سازههای اصلی هواپیما.

- پتروشیمی و نفت و گاز: بازرسی مخازن ذخیره، لولهکشیها، و اتصالات جوش برای تشخیص ترکهای خستگی یا ترکهای محیطی.

- خودروسازی و کشتیسازی: بازرسی قطعات ریختهگری و آهنگری.

- تولید قطعات فلزی: کنترل کیفیت نهایی در فرآیندهای تولید.

مزایای عمده

- حساسیت بالا: قابلیت شناسایی ناپیوستگیهایی با عرض بسیار کم (در حد میکرومتر).

- انعطافپذیری: قابل اجرا بر روی قطعات با اشکال هندسی بسیار پیچیده.

- تجهیزات ساده و قابل حمل: به خصوص در روش کنتراست رنگی.

- نتایج فوری: زمان لازم برای رسیدن به نتیجه نهایی نسبتاً کوتاه است.

محدودیتهای روش

- فقط برای عیوب سطحی: این تست توانایی تشخیص عیوب زیرسطحی یا داخلی را ندارد.

- ناکارآمدی در سطوح متخلخل: مواد با سطح متخلخل (مانند برخی سرامیکها و مواد کامپوزیتی) باعث جذب مایع نافذ در تمام سطح شده و اندیکاسیونهای کاذب ایجاد میکنند.

- نیاز به تمیزکاری کامل: تمیزکاری اولیه و نهایی بسیار زمانبر و ضروری است.

- وابستگی به دما: دمای قطعه و محیط بر ویسکوزیته و نفوذپذیری مایع نافذ تأثیر میگذارد و باید در محدوده مشخصی کنترل شود.

- سمیت احتمالی: برخی مواد شیمیایی مورد استفاده (به ویژه در گذشته) نیاز به تهویه مناسب و رعایت ایمنی دارند.

نتیجهگیری

تست PT به عنوان یک روش NDT با حساسیت بالا و هزینه اجرایی مناسب، جایگاهی مستحکم در فرآیندهای کنترل کیفیت و تضمین ایمنی قطعات صنعتی دارد. انتخاب درست بین مایع نافذ فلورسنت (برای حساسیت بالا) و کنتراست رنگی (برای سادگی اجرا) و همچنین روش حذف مناسب، کلید موفقیت در این آزمون است. تسلط بر استانداردها و اجرای دقیق مراحل تمیزکاری و نفوذ، تضمین میکند که عیوب سطحی تهدیدکننده ایمنی قطعه، بهموقع و با دقت شناسایی شوند.

بدون دیدگاه